矿用截齿失效原因都有哪些,有什么应对办法

2018-09-18

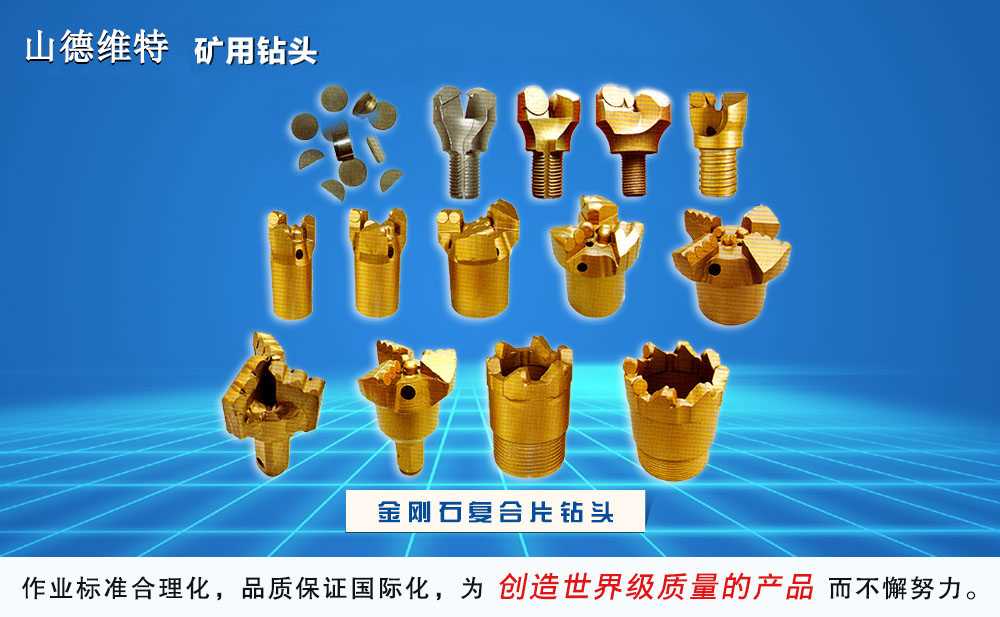

矿用截齿是采煤及巷道掘进机械中的易损件之一,它是矿山施工不可或缺的配件那么矿用截齿失效的方式和原因都有哪些呢?下面小编就为您来一一解答:

1.截齿的失效分析

截齿在切割煤岩时承受高的压应力、剪切应力和冲击负荷,煤的硬度虽不很高,但其中经常会遇到煤杆石等硬的矿料,并且在采煤和凿岩过程中,截齿还有升温问题,导致齿顶材质软化,加速了截齿的失效过程。

1.1刀头脱落

当截齿磨损到特定程度后,其齿尖的硬质合金(刀形齿为合金片,镐形齿为合金头)将脱落。刀头脱落的原因主要有两个方面:

(1)钎焊质量问题,如焊接处存在夹砂、微裂纹以及虚焊等缺陷;

(2)截齿在切到煤岩时承受的强大冲击负荷,致使缺陷产生应力集中,反复的冲击,必然导致合金刀头的松动,Z至脱落。脱落硬质合金刀头的截齿已经完全失效。

1.2刀头碎裂(崩刃)

截齿切割煤岩时在冲击载荷作用下,刀头处于高压应力状态。若遇到煤岩中坚硬的矿料,在齿刃与煤岩接触不良处承受高的剪应力,处于拉应力状态,当拉应力超过合金的强度到某些程度时即发生碎裂,对于刀形齿来说表现为合金片的断裂,而镐形齿为镶嵌刀尖的折断。合金刀头碎裂——崩刃后,截齿缺乏锐利的合金齿尖,使切割阻力剧增,Z接影响生产效率的提高,且加剧了截齿的磨损。

1.3截齿的磨损

1.3.1磨粒磨损

截齿在工作过程中,磨粒(煤杆石等)与截齿表面间产生较大的压应力,带有锐利棱角并具有合适的迎角的磨粒能切削截齿表面形成显微切削;如果磨粒不够尖锐或刺入截齿表面角度不适当,则在截齿表面挤出犁沟,随着截齿工作时间的延长,磨粒反复对截齿表面推挤,产生严重的塑性变形流动,使得表面下层塑性发生相互作用,导致望变区内位错密度增加,导致变形材料表面产生裂纹,裂纹扩晨,截齿表面形成薄片状磨屑。而且煤层中存在腐蚀性介质与截齿表面发生化学反应,而造成表层材料腐蚀,机械性能下降,并使表层金属与基体材料结合力降低,加快了截齿材料表层的磨损。

1.3.2热疲劳磨损

截齿在切割煤岩时,承受高的间歇式的冲击载荷,为了分析其对截齿表层的破坏,可将冲击载荷分解成法向力和切向力。法向力和切向力通过接触点作用传递到截齿次表层,在这些力的作用下,截齿表面上较硬的微凸点将变形,反复挤压导致附近软表面产生塑性流动并在截齿亚表层形成积累。同时截齿在切削煤岩时,由于磨损热使刀头磨损表面产生600-800C的高温,而截齿切削煤岩是周期性的回转运动,故升温是交变的,当刀头接触煤岩时升温,离开煤岩时降温,使截齿齿顶产生高温回火,其组织一般为回火索氏体和铁素体,其硬度下降50%,力0速了截齿的磨损。由于截齿表层温度的不断变化,材料表层进一步软化,导致望变区内出现波浪式塑性流动和位错密度增加,反复的弹望变形,又使位错集中,继而在表层出现横向微裂纹。

大量的调研表明,各矿用截齿的失效各不相同,软质煤或夹好少的各矿,截齿失效以多次磨损为主,硬质煤或夹好多的各矿多以合金头崩碎、丢失和刀杆折断为主。

一般来说,被磨材料的硬度与抗磨料磨损性能成正比,但在复杂的工况的条件下,高硬度不特定对应高的不易磨损性,尤其在受冲击载荷时更是这样。同时在截齿的磨损失效过程,材料的硬度和磨料的硬度都不是一个准确值,因为材料中可能存在软的部分(如硬质合金中的粘结相,刀体中的铁素体相),软磨料中也可能存在硬的粒子(如煤中的黄铁矿、石英等),煤实际上是一种混合磨料,其中软磨料对截齿表面反复挤压导致材料的疲劳磨损,而硬磨料则Z接犁切截齿表面。

2、那么针对这些问题都有什么应对办法呢,下面就让我们一起来探讨一下:

(1)由于截齿在切割煤岩时承受高压应力、剪切应力和冲击负荷,因此,在保证截齿表面足够的不易磨损性的同时,要注意截齿材料的韧性,以提高截齿的综合机械性能,延长截齿的使用寿命。

(2)改进截齿齿体与齿头的复合形式。传统的截齿采用钎焊工艺,存在齿体与齿头的硬度梯度较大(HRC30—70)和钎焊焊缝强度低等缺陷。采用镇铸工艺,刀头硬质合金与截齿体产生熔合层,解决了硬质合金与截齿体间的联接问题,大大提高了固接强度,而且铸钢往往具有二次硬化效应,在保持齿头高硬度的同时,基体具有较高冲击韧性,能够满足整体性能要求。

(3)正确的选用截齿的类型。镐型齿适用于层理、节理发达或含夹石的脆性煤岩,而刀形齿适用于切割坚韧以及层理和节理不发达的煤岩。同时在煤质软和夹杯少的地方,使用齿体硬度高些(如HRC52),几值相应低些的截齿,相反,则应考虑提高材料的塑性和韧性(凡980—100)/cm‘),稍微降低一些硬度(如HRC38—43)。

(4)采用塑、韧性较好的硬质合金刀头。为了防止截齿的碎裂和提高不易磨损性,昊泉截齿以韧性较好的钢结硬质合金为刀头材料采用电弧焊将刀头焊在刀体上的新工艺,经使用试验,刀头没有发现碎裂以及崩刃,焊缝的抗剪切强度大大提高